一、背景概述

鋼鐵生產涵蓋從煉鐵到鋼材成品出廠的全過程,主要包括煉鐵、煉鋼、鑄造和軋鋼四個核心環節。其中,煉鋼作為關鍵流程,尤其以轉爐煉鋼為代表,涉及復雜的熱平衡與化學反應體系。該過程會產生包括CO、CO2、O2和H2等在內的多種氣體,成分復雜。通過對這些氣體組分進行在線監測,可以實時反映爐內反應狀態,提升轉爐煤氣回收效率,有效預防噴濺、返干等生產問題,減少不必要的補吹操作,從而保障煉鋼過程的穩定與高效。

二、工藝簡介

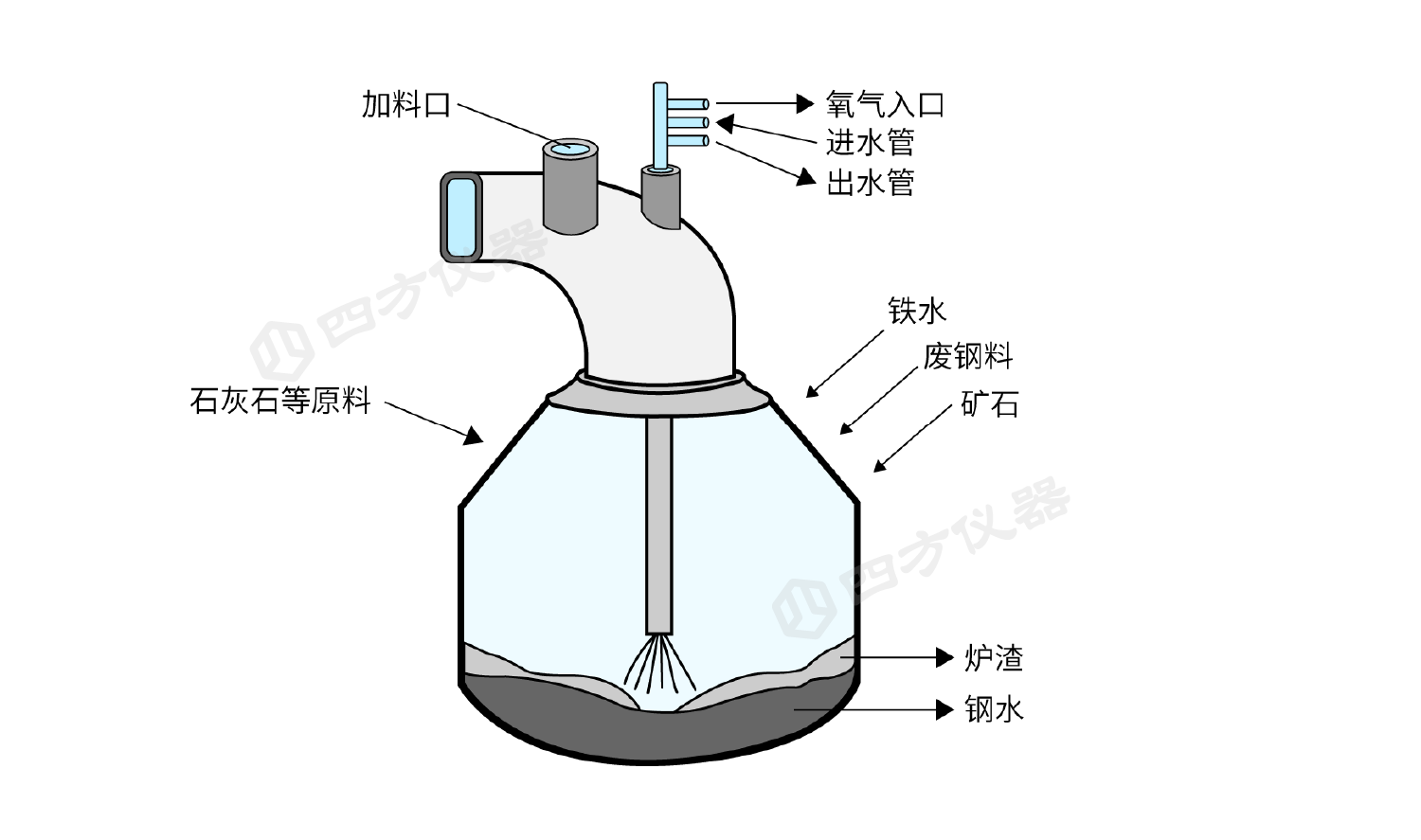

轉爐煉鋼過程中加入的原材料主要包括鐵水、廢鋼、造渣材料、熔劑、氧氣、脫氧劑等。其中,鐵水約占金屬原料總量的80%,廢鋼約占20%。操作時,氧氣通過氧槍以高壓從鐵水上方垂直向下吹入,同時造渣材料覆蓋在鐵水表面,與鐵水和氧氣發生接觸。在氧氣和造渣材料的共同作用下,鐵水中的硅、錳、硫、磷等雜質元素被氧化去除,從而完成脫碳、脫磷和脫硫等精煉反應。這一氧化過程釋放大量熱量,促使鐵水溫度上升,最終使鐵水中的各元素含量及溫度均達到出鋼要求。

氧氣頂吹轉爐煉鋼示意圖

三、監測需求

(1)工藝檢測

通過對爐內氣體成分變化趨勢的實時監測,可以快速且準確反映轉爐內的反應狀態,有效預防噴濺和返干等生產問題,從而顯著節約氧氣及能量消耗,實現整個煉鋼流程的優化。

(2)煤氣回收

轉爐煤氣是煉鋼過程中產生的一種二次能源,其主要可燃成分為CO,需通過在風機與鐘形閥之間實時監測CO與O2的濃度,來實現其有效回收或安全放散。

(3)安全監測

由于轉爐煤氣中CO含量高達45%~60%,為確保回收安全,其氧氣含量需要嚴格控制在2%以內,因此O?監測點通常設置在煤氣柜入口處。

四、 解決方案

四方儀器依托先進的氣體傳感器技術與深厚的工業監測設備開發經驗,專為轉爐煉鋼工藝設計出一套集成多類氣體傳感技術的氣體監測解決方案。該方案能夠實時分析冶煉過程中的氣體組分及熱值變化,從而迅速判斷工藝狀態,不僅有助于降低生產成本、提升鋼材質量,也為安全生產提供了可靠保障。

五、應用案例